城市地下管网如同城市的“血管系统”,承担着供水、排水、燃气等关键功能。传统开挖修复技术面临“破路掘地”的高成本与长周期难题,而非开挖修复技术以“微创”理念重塑了管道维护逻辑。本文深度剖析六项主流非开挖技术,从毫米级材料反应到千米级管道修复,详解每道工艺的技术密码,为市政工程提供全 面的技术参考。

一、Pipe-in Liner™柔性内衬软管穿插修复技术

工艺原理:三层结构的承压革 命

Pipe-in Liner™技术的核心在于其三层一体混凝土式结构内衬软管——内层为食品级PE耐磨层(粗糙度≤0.01mm),中间层为玻璃纤维增强骨架(环刚度≥8kN/m²),外层为抗紫外线PVC防护层。这种结构使软管在无内压状态下仍能保持圆形,同时耐受4.0MPa工作内压(相当于40层楼水压)与12.0MPa爆破压力。当软管被牵引至原管道后,通过充气膨胀形成“管中管”独立承压体系,彻底阻断腐蚀介质与管壁接触,同时将管道过流能力提升30%以上。

该技术起源于欧美石油管道修复,2010年后逐步应用于城市压力管道。某北方城市热力管网改造中,采用该技术修复的DN1000管道在-30℃低温下仍保持稳定运行,验证了材料的极端环境适应性。

工艺流程:千米管道的精准穿插

1.工作坑开挖与地质勘查

坑体设计

根据管道口径(DN50-DN1400)与埋深(较大8米),采用钢板桩支护或放坡开挖,坑底铺设200mm厚C20混凝土垫层,确保操作面平整。

地质处理

若遇流沙层,需先进行袖阀管注浆加固(注浆压力0.5-1MPa),防止开挖塌方。某沿海城市施工中,通过地质雷达提前探测到地下1.5米处的流沙带,采用水泥-水玻璃双液注浆后,工作坑稳定性提升90%。

2.原管道检测与预处理

CCTV机器人检测

使用带声呐功能的机器人(如德国IBAK)对管道进行360°扫描,生成三维缺陷图,重 点标记接口渗漏、管壁腐蚀、异物堆积等问题。检测速度达15米/分钟,定位误差≤10cm。

高压水射流清洗

采用200MPa超高压清洗车(如意大利COMET),搭配旋转喷头,清除管壁结垢与淤泥。对于DN800以上管道,需辅以机械清管器(聚氨酯材质,过盈量5%-8%)进行二次清理,确保内壁粗糙度≤0.5mm。

3.内衬管预制与折叠

工厂预制

内衬管按设计长度(较长10公里)在工厂完成三层复合成型,两端焊接不锈钢法兰(厚度≥10mm),并预留充气接口(DN25快速接头)。

现场折叠

采用专用折叠机将软管压成U型,表面缠绕聚酯纤维胶带(宽度50mm,张力控制在50N/m),减少牵引阻力。折叠过程中需实时监测软管温度(控制在23±5℃),避免材料冷脆开裂。

4.牵引穿插作业

牵引设备

使用电动卷扬机(牵引力≥50kN),搭配张力控制系统,牵引速度控制在300-500米/小时。牵引绳采用迪尼玛纤维绳(破断强度≥200kN),与内衬管连接端设置缓冲弹簧(行程100mm),防止瞬间拉力过大。

过程监控

实时监测牵引张力(≤30kN)与软管行进速度,若张力突变超过10%,立即停机检查。某工程中因管道内残留钢筋卡住软管,系统自动报警后,通过机器人远程切割排除障碍,避免了材料损坏。

5.充气膨胀与贴合

封口装置

在管道两端安装专用夹具(铝合金材质,密封胶条采用三元乙丙橡胶),确保气密性。夹具与内衬管接触面积≥90%,防止充气时滑脱。

气压控制

采用分级充气法:先充入0.1MPa气压初步定型,保持30分钟;再缓慢升至0.3MPa(升压速率≤0.05MPa/分钟),维持2小时,使软管完全贴合管壁。贴合度检测采用超声波测厚仪,要求间隙≤0.5mm的区域占比≥95%。

6.接头安装与压力测试

液压接头施工

使用爱索专用液压设备(工作压力60MPa),将不锈钢接头与内衬管法兰冷压连接,压接模具需与管径匹配(误差≤0.1mm)。压接后进行渗透检测,确保无渗漏。

保压测试

按设计压力的1.5倍进行水压测试(如工作压力1.6MPa,测试压力2.4MPa),保压时间2小时,压降≤0.05MPa为合格。某自来水项目中,通过4.0MPa工作压力测试,验证了技术的高耐压性能。

技术优势:长距离修复的标杆方案

口径全覆盖

从DN50入户管到DN1400主干管,4-8mm内衬厚度仅损失3%-5%管径,过流能力反升20%。

寿命周期

耐紫外线(UV老化试验1000小时无开裂)、耐细菌(抗大肠杆菌率99%),理论延长管道寿命50年,较传统修复方案翻倍。

施工效率

单台设备日修复长度达1.2公里,是开挖修复的10倍以上。某新区市政管道工程中,10公里DN600自来水管道仅用8天完成修复,较计划提前12天。

环境友好

无需大面积破路,单公里施工减少建筑垃圾300吨,碳排放降低70%,获绿色施工认证。

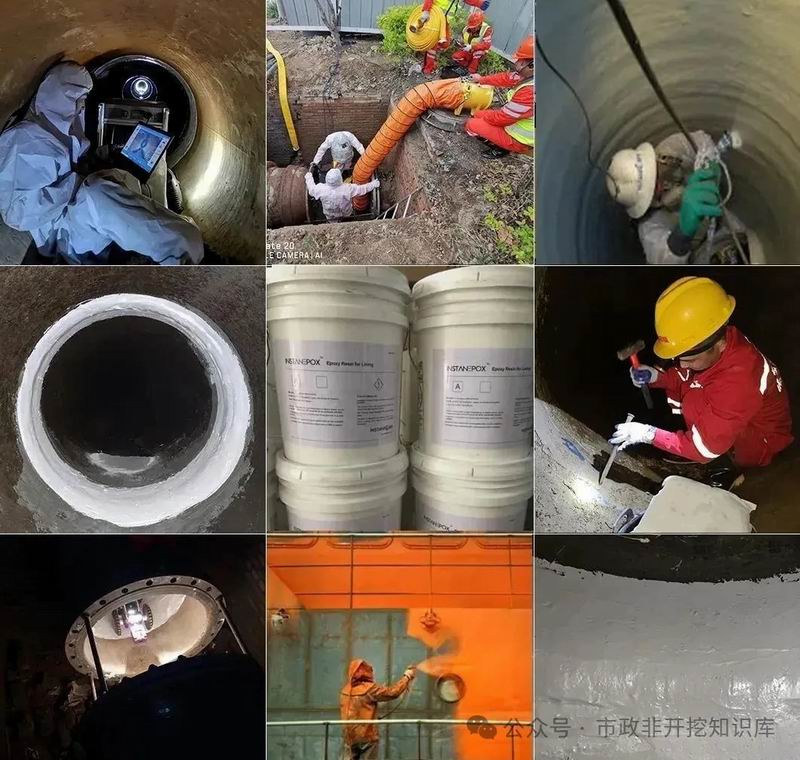

二、双组份聚合物离心喷涂修复技术

工艺原理:分子级固化的防腐革 命

该技术基于INSTAN2PU双组份聚氨酯与INSTANEPOX双组份环氧树脂的快速反应特性。INSTAN2PU由A组分(异氰酸酯预聚体)与B组分(聚醚多元醇)按1:1混合,喷涂后32秒发生凝胶反应,6分钟完成固化,形成交联密度≥5×10^4 mol/m³的高分子涂层。INSTANEPOX则通过改性胺类固化剂与环氧树脂的开环反应,实现30分钟内初凝,4小时完全固化,抗压强度达70MPa以上。

材料100%固含量,无VOC排放,通过广东省涉水产品卫生许可与美国NSF61认证。在某直辖市二次供水改造中,喷涂后的管道水质经检测,TOC(总有机碳)增加值<0.1mg/L,完全符合生活饮用水标准。

工艺流程:离心力驱动的精准喷涂

1.设备调试与材料准备

喷涂设备

采用全自动离心喷涂机器人(如国产INSTAN2000),配备伺服电机(转速0-3000rpm可调),根据管径DN75-DN1500调整旋转速度(DN100以下转速≥2000rpm,DN1000以上转速≥800rpm)。

材料配置

双组份材料通过高压柱塞泵(压力20-30MPa)输送至喷枪,A/B组分比例误差控制在±1%。配置前需将材料预热至25±2℃,确保流动性(粘度≤2000cP)。

2.管道预处理

机械清洗

对于DN200以下管道,使用带钢丝刷的清管器(过盈量3%)进行旋转清洗;DN200以上管道采用高压水射流(压力100MPa)配合旋转喷头,清除锈迹与结垢,使管壁达到Sa2.5级除锈标准(锚纹深度50-80μm)。

湿度控制

采用热风机(出风口温度60-80℃)吹干管道,使表面含水率<8%。某南方多雨地区施工中,通过管道内循环烘干系统,将湿度从90%降至5%以下,确保涂层附着力。

3.喷涂作业实施

首件试喷

在DN100短管内进行试喷,检测涂层厚度(1.5-3mm)与均匀性(误差≤±0.2mm),调整喷涂参数(如喷枪移动速度0.5-1米/分钟)。

正式喷涂

机器人沿管道轴线匀速移动,喷枪与管壁距离保持15-20cm,确保涂层呈螺旋状重叠覆盖。对于DN1500以上大管径或方涵,采用人工手持喷枪补喷(持枪角度45°,移动速度0.3米/分钟)。

特殊处理

遇管道接口或弯头处,需降低移动速度30%,增加喷涂量15%,确保涂层厚度达标。某污水处理厂DN1200管道弯头修复中,通过该工艺使涂层厚度达3.2mm,较直管段增加0.5mm,有效抵御水流冲刷。

4.固化与质量检测

固化控制

INSTAN2PU喷涂后自然固化6分钟,即可形成弹性涂层(邵氏硬度A70);INSTANEPOX需常温固化4小时,或采用红外加热(温度60℃)加速至2小时固化。

质量检测

厚度检测

使用电磁感应测厚仪,每米管道检测5点,合格率需≥98%;

附着力测试

采用划格法(间距1mm),涂层脱落面积≤5%为合格;

通水测试

INSTAN2PU喷涂1小时后可通水,水流速度测试需达到设计值的95%以上。

5.特殊场景应对

带水喷涂

开发水下专用喷涂设备(防水等级IP68),通过压缩空气形成局部干区,实现带水(水深≤1米)修复。某river crossing pipeline修复中,在1.2米水深条件下完成喷涂,涂层粘结强度达4.5MPa,与干燥环境相当。

变径管处理

采用可编程喷枪,根据管径变化自动调整喷涂量,在DN100-DN200变径段,通过渐变喷涂技术使涂层厚度从1.5mm平滑过渡至2.5mm,确保流体力学性能。

技术优势:快速修复的标杆工艺

时间效率

从施工到通水较短1小时,较传统内衬技术提升80%效率,适用于应急抢修。某城市自来水主管网爆管事故中,采用该技术4小时完成DN800管道修复,减少停水损失超1000万元。

材料性能

涂层拉伸强度≥15MPa,断裂伸长率≥300%,可抵御管道微量沉降引起的变形。经过5000次高低温循环(-20℃至60℃)测试,涂层无开裂、脱落现象。

成本优势

国产材料与设备较进口方案成本降低60%,某地级市管网改造中,采用该技术节省投资2800万元,同时实现“零进口依赖”。

应用拓展

除饮用水管道外,已成功应用于海水淡化管道(耐盐雾腐蚀)、工业酸碱管道(耐pH1-14介质),拓宽了非开挖修复的边界。

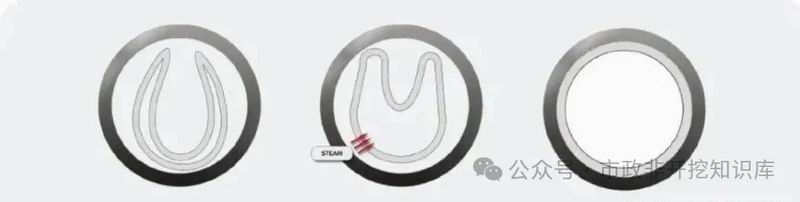

三、热塑成型FFPP™紧密贴合修复技术

工艺原理:热力学驱动的形态重构

FFPP™技术的核心是合金PVC内衬管的热塑变形特性——内衬管在60-80℃软化温度下可折叠成U型或H型,当温度升至120℃(玻璃化转变温度以上)时,分子链段活化,在外加压力(0.3MPa)作用下可恢复原始圆形。冷却至常温后,分子链重新冻结,形成与原管道紧密贴合的内衬(间隙≤0.3mm)。

合金PVC材料添加了纳米级碳酸钙(填充量15%)与抗冲改性剂(ACR含量8%),使环刚度提升至12.5kN/m²,可承受20米覆土压力与30吨车辆荷载。某高速公路下方污水管道修复中,修复后的管道在重载卡车碾压下,变形量<0.1%,验证了结构强度。

工艺流程:温度与压力的精准控制

1.管道检测与障碍预处理

三维建模

使用激光扫描机器人(如Pipe3D)对管道进行毫米级扫描,生成点云模型,标记支管位置、接口错位、局部凸起等障碍。扫描精度达±1mm,为内衬管预制提供数据支持。

障碍清除

对于管径≥DN300的管道,采用液压切割机器人(刀具转速3000rpm)清除突出的支管残桩;对于小口径管道,使用高压水射流(压力200MPa)破碎结垢硬块,确保牵引通道畅通。某老城区管道修复中,通过机器人切割清除17处支管残留,保障了牵引顺利进行。

2.内衬管预制与预加热

工厂预制

按设计长度(较长500米)在工厂将合金PVC管折叠成U型,采用数控折弯机(精度±0.5mm)控制折叠弧度,避免材料过度拉伸(应变≤5%)。折叠后外裹保温棉(厚度50mm),维持温度≥50℃。

现场加热

使用柴油加热炉(功率200kW)配合热风循环系统,将内衬管加热至80-90℃(表面温度传感器实时监测),使材料达到较佳柔韧性。加热过程中需翻动内衬管,确保受热均匀(温差≤5℃)。

3.牵引与定位

牵引系统

采用变频调速卷扬机(调速范围0-10米/分钟),牵引速度控制在2-3米/分钟,避免高速牵引导致内衬管褶皱。牵引绳采用凯夫拉纤维(断裂强度≥3620MPa),与内衬管连接端设置万向节,防止扭转应力。

定位控制

通过管道内的定位信标(精度±5cm)与地面GPS同步,确保内衬管到达预定位置。某曲线管道修复中,通过该技术实现300米管道的定位误差<10cm,精准对接支管接口。

4.热塑成型与冷却

蒸汽注入

使用饱和蒸汽发生器(压力0.5MPa,温度150℃),通过内衬管两端的蒸汽接口注入,持续30分钟,使管体温度升至120℃以上。蒸汽流量控制在50kg/分钟,确保升温速率≥2℃/分钟。

加压复圆

当内衬管温度稳定在120℃时,切换至压缩空气(压力0.3MPa),维持2小时,使管体充分膨胀贴合管壁。压力波动需控制在±0.02MPa范围内,避免过压损坏。

梯度冷却

先关闭加热源,自然冷却至80℃(约1小时),再通入冷风(温度20℃)快速冷却至40℃以下,整个冷却过程需4小时,防止温度骤降导致材料内应力。

5.支管开口与性能测试

机器人切割

使用带视觉识别的切割机器人(定位精度±2mm),按预制标记切开支管接口,切口处进行倒圆角处理(半径5mm),防止应力集中。切割后需对切口进行涂层防腐(涂刷双组份环氧树脂)。

性能测试

环刚度测试

采用扁平板加载法,在变形量5%时,荷载值需≥12.5kN/m²;

密闭性测试

进行10米水头的闭水试验,30分钟渗漏量≤0.05L/(m・min);

过流测试

通水后测定流速,较修复前提升20%以上为合格。

技术优势:复杂管道的克星

几何适应性

可修复90度弯头(曲率半径≥1.5D)、变径管(锥度≤1:10)、椭圆形管道(长短轴比≤1.2),某古城墙下的蛋形排水渠修复中,贴合原始截面,过流能力提升35%。

环境适应性

-20℃至50℃环境均可施工,在东北严寒地区,通过现场搭建保温棚(温度维持20℃),实现冬季正常作业,打破传统技术的季节限 制。

结构安全性

修复后形成全结构性内衬,可承受管道基础30mm以内的沉降变形,某地震多发区应用中,经6度地震考验后,管道结构完好,无渗漏现象。

环保特性

材料可回收再利用(再生料性能保留80%),施工过程无有害气体排放,VOCs排放量<0.1mg/m³,符合较新环保标准。

四、锚衬垫修复技术

工艺原理:锚固-填充的协同加固

锚衬垫修复技术基于柔性衬垫与高微浆的复合加固原理。柔性衬垫采用高强聚酯纤维编织而成(断裂强度≥800MPa),表面带有倒刺状锚固件(高度5mm,间距20mm),当衬垫被注水撑起贴合管壁后,高压注入的高微浆(水灰比0.35,微硅粉掺量10%)会渗入锚固件间隙,固化后形成“锚钉-砂浆”的机械咬合结构,使衬垫与原管道形成整体受力体系。

高微浆固化后抗压强度≥40MPa,抗渗等级≥P12,可有效阻断0.1mm以上的裂缝渗漏。在某化工园区废水管道修复中,该技术成功处理了PH值1-13的腐蚀性介质渗漏,5年后复检仍无异常。

工艺流程:水压与灌浆的精准控制

1.施工准备与管道预处理

影响评估

通过地质雷达(探测深度10米)与管线探测仪,确定施工影响范围,标记周边建筑物基础、地下电缆等保护对象。某市中心施工中,提前发现距管道2米处的燃气管道,调整工作井位置避免干扰。

管道清洗

采用“机械刮削+高压水射流”组合工艺:DN300以下管道用带刀片的清管器(转速100rpm)刮除硬垢;DN300以上管道用旋转喷头(压力150MPa)冲洗,使管壁粗糙度≤1mm,确保衬垫贴合。

2.锚衬垫安装与应力释放

衬垫预制

按管道内径1:1.05的过盈量预制锚衬垫,长度根据修复段确定(较长100米),两端缝制法兰密封袋(厚度10mm),预留注水接口(DN50快速接头)。

牵引安装

使用电动卷扬机(牵引力≥30kN)牵引衬垫入管,牵引速度控制在1米/分钟,避免过度拉伸(伸长率≤3%)。安装过程中需实时监测衬垫张力(≤15kN),防止撕裂。

应力释放

安装完成后静置24小时,让衬垫自然恢复形变,消除牵引过程中产生的内应力。某工程中,应力释放后衬垫周长增加0.8%,确保了后续贴合精度。

3.注水支撑与密封处理

水压测试

向衬垫内注入清水,压力逐步升至0.2MPa(升压速率0.05MPa/10分钟),保持2小时,检查法兰密封处是否渗漏。发现渗漏时,需排空水后重新紧固法兰螺栓(扭矩控制在50-60N・m)。

密封加固

在法兰与井壁连接处涂抹遇水膨胀止水胶(膨胀率200%),并包裹不锈钢抱箍(厚度3mm),确保接口密封。某雨水管道修复中,通过该处理使接口渗漏量从50L/分钟降至0.5L/分钟以下。

4.高压灌浆施工

灌浆材料

高微浆采用42.5级普通硅酸盐水泥,掺入10%硅灰、5%膨胀剂,水灰比0.35,经高速搅拌机(转速1500rpm)搅拌3分钟,确保流动性(坍落度200±20mm)。

灌浆设备

使用双缸活塞式灌浆泵(压力0-10MPa可调),从管道底部灌浆孔注入,灌浆压力控制在0.5-1MPa,直至相邻孔溢出浓浆为止。灌浆顺序从低处向高处,单孔灌浆量达到理论计算值的1.2倍时停止。

特殊处理

遇管道接口处,需增加灌浆压力至1.5MPa,确保缝隙填充密实。某污水管道接口修复中,通过高压灌浆使接口处的砂浆饱满度达98%,彻底解决了长期渗漏问题。

5.闭水试验与效果评估

标准试验

按《给水排水管道工程施工及验收规范》进行闭水试验,试验水头为上游管内顶以上2米,30分钟渗漏量≤规范要求(如DN1000管道≤2.4L/(m・min))。

无损检测

采用地质雷达对灌浆层进行扫描,检测砂浆饱满度(要求≥95%),对不饱满区域进行补灌。某项目中通过雷达检测发现3处空洞,及时补灌后确保了修复质量。

技术优势:繁华区域的优选方案

非开挖特性

完全利用现有检查井作业(井径≥1.2米),无需破路,某商业街修复中,实现“白天正常营业,夜间施工修复”,日均减少交通影响3000车次。

抗变形能力

修复后管道的环向刚度提升200%,可抵御10mm/米的不均匀沉降,某地铁施工影响区的管道修复中,经地铁盾构施工后,管道变形量<5mm,保障了正常运行。

成本效益

较开挖修复节省40%-60%成本,某县城排水管网改造中,采用该技术节省投资1200万元,同时缩短工期50%。

多功能性

不仅用于修复,还可作为新建管道的内衬防护,某新区雨污管廊工程中,对新建混凝土管采用锚衬垫内衬,使管道抗渗等级从P8提升至P12,延长了设计寿命。

五、Xbawliner新型原位固化修复技术

工艺原理:反转-固化的微创逻辑

Xbawliner技术的核心在于PP/TPU内衬膜与双组份环氧树脂的复合成型。PP内衬膜(厚度0.3-0.5mm)具有高柔韧性(断裂伸长率≥500%),通过水泵增压实现“反转法”置入管道,形成紧贴管壁的基膜;双组份环氧树脂(A组分:环氧树脂,B组分:改性胺固化剂,配比1:1.2)通过负压吸入膜与管壁间隙,在常温或紫外线照射下快速固化,形成0.5-2mm厚的增强层。

环氧树脂添加了纳米级二氧化硅(粒径50nm,掺量5%),使固化后拉伸强度≥30MPa,粘结强度≥6MPa,可与金属、塑料等多种管材牢固结合。某小区消防管道修复中,修复后的管道在1.6MPa压力下无渗漏,满足消防规范要求。

工艺流程:毫米级管道的精准操作

1.管道预处理与尺寸测量

小口径清洗

DN200以下管道采用“海绵球+高压水”清洗工艺:先发射聚氨酯海绵球(过盈量10%)清除大颗粒杂质,再用50MPa高压水冲洗,用无纺布拖把擦拭,确保内壁无油污、灰尘。

精准测量

使用微型CCTV机器人(直径≤50mm)测量管道内径、长度及弯曲度,误差控制在±2mm,为内衬膜预制提供数据。某DN100燃气管道修复中,通过三维测量发现3处微小变形,调整内衬膜尺寸后实现贴合。

2.内衬膜反转施工

膜材预制

PP内衬膜按管道长度1:1.02预制,两端热合密封(热合温度200℃,压力0.5MPa),并安装反转接头(不锈钢材质,内径与管道匹配)。

反转驱动

采用专用水泵(流量50L/min,扬程10m)向膜内注水,产生的压力驱动内衬膜从管道一端“反转”至另一端,如同袜子翻面般贴合管壁。反转速度控制在0.5米/分钟,确保无褶皱。

特殊处理

遇90度弯头(曲率半径≥2D)时,需在膜内添加润滑剂(食品级硅油),降低摩擦阻力。某公寓DN50排水管道修复中,通过该技术顺利穿越3处弯头,膜材无损伤。

3.环氧树脂注入与固化

材料注入

通过反转接头上的注浆孔,使用微型注浆泵(压力0.2MPa)注入双组份环氧树脂,注入量按管道表面积计算(每平方米用量0.8-1.2kg)。注入时需保持管道内负压(-0.05MPa),确保树脂充分填充间隙。

固化方式

常温固化

环境温度≥20℃时,自然固化24小时,适用于深埋管道;

紫外线固化

采用UVLED灯带(波长365nm,功率100W/m)照射,10分钟内固化,适用于明装管道。某商场卫生间管道修复中,使用紫外线固化技术,1小时完成修复并恢复使用。

4.接口处理与压力测试

端口密封

内衬膜两端超出管道端口50mm,修剪后用不锈钢卡箍(宽度30mm)固定,卡箍内侧垫丁腈橡胶垫(厚度2mm),确保密封。

压力测试

燃气管道

进行气密性测试(压力0.1MPa,保压30分钟,压降≤0.01MPa);

给水管道

进行水压测试(工作压力1.5倍,保压1小时,无渗漏);

消防管道

进行1.5倍设计压力测试(如设计压力1.2MPa,测试压力1.8MPa),保压2小时,无压降。

5.智能监测集成(可选)

传感器安装

在修复段内衬膜表面预埋光纤传感器(精度±0.01mm),实时监测管道变形与温度变化。某高层建筑消防管道修复中,通过传感器实时预警管道冻胀风险,避免了冬季爆裂事故。

数据对接

传感器数据接入楼宇BA系统,实现修复管道的全生命周期智能管理,为后期维护提供数据支持。

技术优势:小口径管道的微创专家

微创特性

:无需破坏装修或结构,仅需DN150以上检修口即可施工,某别墅群室内排水管道修复中,通过卫生间检修口完成施工,未破坏瓷砖装修,业主满意度100%。

快速响应

紫外线固化技术实现“1小时修复、2小时通水”,适合消防、燃气等应急抢修。某工厂燃气管道泄漏,采用该技术8小时完成修复,较传统方法减少停产损失50万元。

材料安全

环氧树脂无溶剂、无异味,固化后通过燃气管道阻燃测试(氧指数≥27)与饮用水卫生认证,可直接用于生活饮用水系统。

成本可控

小口径管道修复成本较开挖降低70%,某小区200户DN50给水管道改造中,采用该技术节省费用80万元,户均成本4000元。

六、Liningtrain™X3管道局部修复技术

工艺原理:机器人驱动的靶向修复

Liningtrain™X3技术基于管道机器人与双组份无收缩材料的精准结合。修复机器人配备高清摄像头(分辨率1080P)、多自由度机械臂(6轴运动,定位精度±1mm),可抵达管道任意位置;双组分材料由A组分(特种环氧树脂)与B组分(膨胀型固化剂)组成,混合后通过压力喷涂(0.5MPa)或手工涂抹,固化过程体积变化率≤0.1%,与管壁形成高强度粘结(粘结强度≥5MPa)。

材料添加了纳米级膨胀蛭石(粒径1-3mm,掺量8%),固化时产生微膨胀(膨胀率0.5%),填补微小缝隙,同时具备防火性能(燃烧等级A2级)。某工业园区天然气管道修复中,修复处经1000℃火焰灼烧30分钟后,结构未破坏,证明了耐高温性。

工艺流程:毫米级破损的精准治疗

1.破损定位与方案设计

精细检测

使用Liningtrain™X3机器人自带的CCTV与超声测厚仪,对管道破损进行三维定位,测量裂缝长度、孔洞直径等参数(精度±0.5mm)。某DN300供水管道检测中,发现3处0.5mm微裂缝,传统检测方法难以识别。

方案定制

根据破损类型选择修复方式:裂缝采用喷涂修复(涂层厚度2mm),孔洞采用“贴补+喷涂”复合修复(补丁材料为碳纤维布,厚度1mm),接口渗漏采用环形喷涂(宽度100mm,厚度3mm)。

2.修复面预处理

表面活化

使用机器人搭载的高压水射流工具(压力80MPa)清洗破损处,去除锈迹与油污,形成粗糙表面(锚纹深度50-80μm)。对于潮湿表面,采用电加热棒(温度80℃)烘干,使含水率<5%。

缺陷处理

对大于5mm的孔洞,先填入快速固化砂浆(初凝时间5分钟),找平后再进行表面处理。某污水管道10mm孔洞修复中,通过该预处理使后续涂层附着力提升40%。

3.机器人修复作业

材料混合

双组份材料在机器人内置混合器中按1:1比例混合(误差≤±0.5%),混合后使用时间≤30分钟(25℃时)。

喷涂工艺

裂缝修复

机械臂持喷枪距破损面15cm,以0.3米/分钟速度往复喷涂,形成2mm厚涂层,每层间隔5分钟(表干时间);

接口修复

沿接口环形喷涂,速度0.2米/分钟,厚度3mm,确保完全覆盖接口缝隙;

孔洞修复

先粘贴碳纤维补丁(尺寸大于孔洞50mm),再喷涂3mm厚材料,形成“补丁+涂层”复合结构。

特殊操作

遇管道顶部破损时,采用“反重力喷涂”技术(材料添加触变剂,粘度≥5000cP),防止流挂。某DN200管道顶部裂缝修复中,涂层在垂直面的下垂量<0.1mm,确保了修复质量。

4.固化与质量验证

固化控制

常温(25℃)固化8小时,可带水工作;若需加速,可采用红外加热(温度60℃),4小时完成固化。固化过程中机器人持续监测温度(误差≤±2℃)与湿度(≤60%)。

质量检测

表观检查

涂层表面平整,无气泡、裂纹,厚度均匀性误差≤±0.2mm;

强度测试

使用拉拔仪测试粘结强度,需≥5MPa;

密封测试

对修复处进行1.5倍工作压力测试,保压30分钟无渗漏。

技术优势:局部修复的成本革 命

靶向高 效

仅修复破损点,较整体修复节省80%材料与工时,某长100米的DN500管道,3处局部修复费用仅为整体修复的1/5,节省成本28万元。

长寿命设计

材料经75年加速老化试验(紫外线+湿热循环)后,性能保留率≥80%,某早期修复项目使用10年后复检,修复处无任何退化迹象。

带压作业

开发带压修复模块(压力≤0.6MPa),天然气、自来水管道可在不停输状态下修复,某天然气管道带压(0.4MPa)修复中,实现“零停气、零泄漏”作业。

环保创新

材料零VOC排放(检测值<0.1mg/m³),修复过程无异味,可在居民区、医院等敏感区域施工。某医院污水管道修复中,未对正常医疗秩序产生任何影响。

从Pipe-in Liner™的千米级穿插到Liningtrain™X3的毫米级修复,六项非开挖技术构建了覆盖全管径、全场景的管道修复体系。随着材料科学(如自修复涂层)与智能装备(如5G远程操控机器人)的发展,未来地下管网维护将向“精准化、智能化、绿色化”迈进——或许在不久的将来,管道可通过内置传感器实时预警故障,并自动激活修复机制,真正实现城市生命线的“自愈”能力。这不仅是技术的进步,更是城市治理理念从“事后抢修”向“事前预防”的深刻变革,为新型城镇化建设奠定坚实的地下基础。